フッ素樹脂厚膜焼付ライニングの機能

超厚膜で基材の長寿命化に貢献

強酸、強アルカリ雰囲気で使用可能な500μm~1500μm

納期5日間からの短納期が可能です

こんなことでお困りではありませんか?

強酸 / 強アルカリ性の環境下の基材保護

半導体製造工場の高純度製品への金属イオン溶出、不純物の制御

耐食性を持ちながら、表面性の被膜で洗浄性向上

高温設備で使用可能な保護被膜

真空、負圧でも使用可能な被膜

厚膜焼付ライニングだからできる解決策

圧倒的な耐薬品性と耐熱性

強酸から強アルカリまで殆どの薬品に対し優れた耐性を発揮します。これにより、多種多様な腐食性薬液やガスを扱う環境下でも、設備の劣化を防ぎ、長期的な安定稼働を実現します。さらに、連続使用温度260℃という高い耐熱性は、他では対応が難しい高温プロセスにおいて唯一無二の特徴です。

ピンホールレスで設備を守る

一般的には300μm以上の厚さがあればピンホールがない成膜が可能です。厚膜(ピンホールレス)によって、金属製のタンクや配管などを腐食性の薬液やガスから守り、漏洩による事故や設備の損傷リスクを根本から排除します

メンテナンスコスト削減と作業安全性の向上

フッ素樹脂が持つ非粘着性や撥水性といった独自の表面特性は、薬液の付着や残液を軽減し、洗浄作業が容易になることで、メンテナンスコストを大幅に削減できます。また、洗浄時間の短縮は作業員の危険な作業時間を減らし、作業の安全性を向上させます。さらに、コンタミ(異物混入)のリスクを低減することで、製品の純度向上にも寄与し、高品質な製品製造をサポートします。

- 優れた密着性

-

接着剤を使用するシートライニングとは異なり、フッ素樹脂は焼付けによって基材と完全に密着した被膜を形成します。これにより、高温下や負圧・真空といった過酷な条件下でも、剥がれや浮きが生じにくいという特長があります。

- 高い耐熱性

-

シートライニングが接着剤の耐熱性に依存し、一般的に最大100℃程度に制限されるのに対し、フッ素樹脂は最大260℃までの使用に耐えることができます。これにより、より高温でのプロセスや環境での利用が可能です。

- 継ぎ目のない一体被膜

-

シートライニングでは避けられない継ぎ目が発生しないため、腐食性流体の浸入や、そこからの劣化・損傷のリスクを大幅に低減できます。これにより、長期的な信頼性と安全性が向上します。

ライニング加工 厚膜(ピンホールレス)の重要性

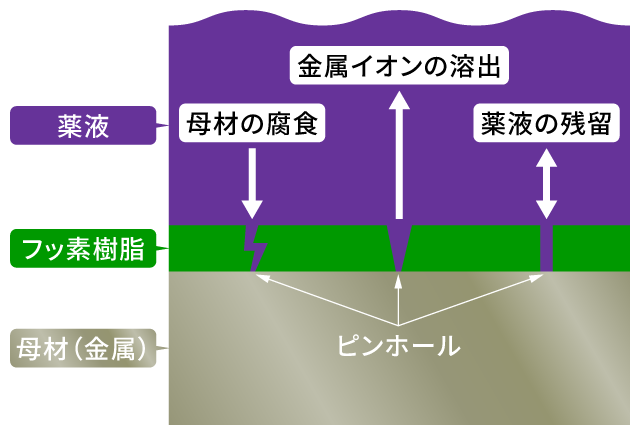

ピンホールの存在するフッ素樹脂コーティングによるライニング加工をご使用の場合、耐食性・金属イオンの溶出・高純度の維持などの用途では十分でないと言えるので、ピンホールレスの皮膜が重要になります。 ピンホールを無くすには、フッ素樹脂の膜厚を厚くしてピンホールレスの皮膜を成膜しなければなりません。

薄膜コーティングのピンホール

薄膜コーティング(30ミクロン程度)は、無数にピンホールが存在します。

ピンホールにより

- 基材の腐食

- 金属イオンの溶出

- 薬液の残留

などの恐れがあります。

なぜ500μm~1500μmの厚膜が必要なのか

一般的には300μm以上の厚さがあればピンホールがない成膜が可能です。

多くの耐食用フッ素樹脂コーティングは300~500μmで厚膜の被膜に分類されますが、使用環境によって樹脂特有の弱点でもある透過浸透が起きることがあります。

これはフッ素樹脂が薬品などに侵されているのではなく、熱による膨張収縮の際に化学物質の水分や気体が非分子レベルで通過することで起きる現象です。

樹脂製品は透過浸透の発生が一番のデメリットになりますが、より厚い被膜を形成することで遅延化、または抑制効果を得ることができます。

導入実績

- 実績件数

-

三菱ケミカル、出光興産、丸善石油、東洋合成、NOK、キリンバイオ など数千件以上

- 実績分野

-

合成ゴム製造プラント、半導体原料製造プラント、メディカルプラント、反応タンク、薬品貯蔵タンク、 廃液受槽、配管関係

ライニング加工 厚膜グレード表

| 非粘着 | 低摩擦 | 耐摩耗 | 耐薬品 | 最大膜厚 | 導電性 | 材質 | |

|---|---|---|---|---|---|---|---|

| TC-236 | ◎◎ | ◎ | ○ | ◎◎ | 500µm | – | PFA |

| TC-247B | ◎◎ | ◎ | ○ | ◎◎ | 1200µm | – | PFA |

| TC-237S | ◎◎ | ◎ | ○ | ◎◎ | 800µm | – | PFA |

| TC-237P | ◎◎ | ◎ | ○ | ◎◎ | 1200µm | – | PFA |

| TC-237E | ◎ | ○ | ○ | ◎◎ | 800µm | ○ | PFA |

| TC-336 | ◎◎ | ◎ | ○ | ◎◎ | 800µm | – | FEP |

| TC-427 | ○ | △ | ◎ | ○ | 1500µm | – | ETFE |

| TC-426 | ○ | △ | ◎ | ○ | 500µm | – | ETFE |

| TC-527 | ○ | △ | ◎ | ○ | 1500µm | – | ECTFE |

ライニング加工 耐薬品性一覧

| フッ素樹脂の種類 | PFA | FEP | ETFE | ECTFE | ||||

|---|---|---|---|---|---|---|---|---|

| 50℃ | 100℃ | 50℃ | 100℃ | 50℃ | 100℃ | 50℃ | 100℃ | |

| 塩酸(35%) | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ |

| 硫酸(90%) | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ |

| 硝酸(60%) | ◎ | ○ | ◎ | ○ | ◎ | ○ | ◎ | ○ |

| 次亜塩素酸(50%) | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ |

| クロム酸(50%) | ◎ | ◎ | ◎ | ◎ | ◎ | ○ | ◎ | ○ |

| アンモニア水(28%) | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ |

| キシレン(100%) | ◎ | ◎ | ◎ | ◎ | ◎ | ○ | ◎ | ○ |

| 苛性ソーダ(50%) | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ |

フッ素樹脂厚膜焼付ライニング加工のプロセス

お客様から加工依頼を頂いた基材が弊社工場に納入されます。

数量、外観、加工条件を確認します。

特に厚膜ライニング加工は、基材の状態を隈なく確認する必要があります。

角部のR取り、溶接巣穴やスパッタ、ビード盛り、アンダーカットが発生していないか確認します。

受け入れした基材に付着している油脂、古膜などの不純物を取り除くために溶剤洗浄、空焼きを行います。

脱脂処理後、残った油脂のカスや古膜を完全に除去するためにブラスト処理を行います。ブラスト処理を行うことで、不純物の除去だけでなく、基材とフッ素樹脂の密着性の向上につながります。

- 焼成炉最大間口2700/奥行5000に合わせたブラスト設備も完備しておりますので大型基材にも対応しています。

効率よく炉の熱を伝えるために炉内の配置も重要です。

熱風循環炉ですので、絶えず炉内温度はキープされていますが、設置台座や工程治具、基材の肉厚部の熱伝達を考慮し、基材の段取りを行います。

プライマーとは、下塗り塗装のことで本来非粘着性の高いフッ素樹脂を基材に定着させる接着剤の役割をします。塗りムラの無いよう塗装範囲全体に塗布していきます。

塗布が完了したら直ちに乾燥、焼成を行います。さらに密着性を向上させるためには基材の温度が重要になります。焼成温度は最大400℃近くに達します。

プライマーの焼成終了後、静電粉体塗装で目標膜厚まで、塗装⇒焼成を繰り返します。

中間塗装を行う場合、基材の温度管理が重要です。基材が高温のまま塗装したり、低温になり過ぎると、正常な塗装ができず不良の原因になります。形状物を塗装する場合、粉体塗装が一部に集中的についてしまったり、脱落を起こさないように最善の注意を払い施工します。

中間検査を行い、膜厚の誤差を把握し、より均一性の高い膜に仕上げていきます。

全行程終了し、外観・膜厚・ピンホール検査を行います。

検査結果を踏まえコーティングが良好な事を確認し完成です。

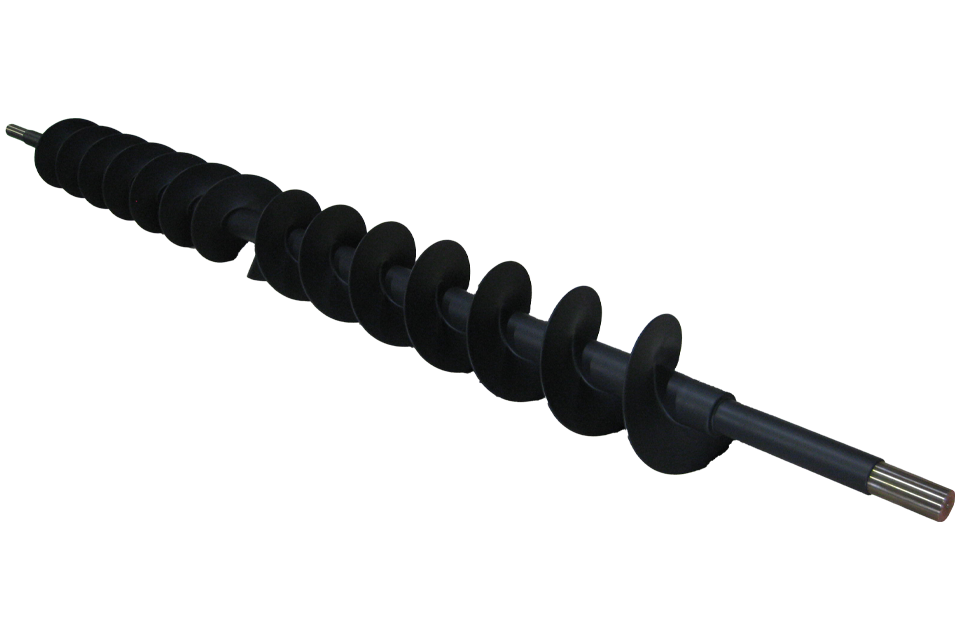

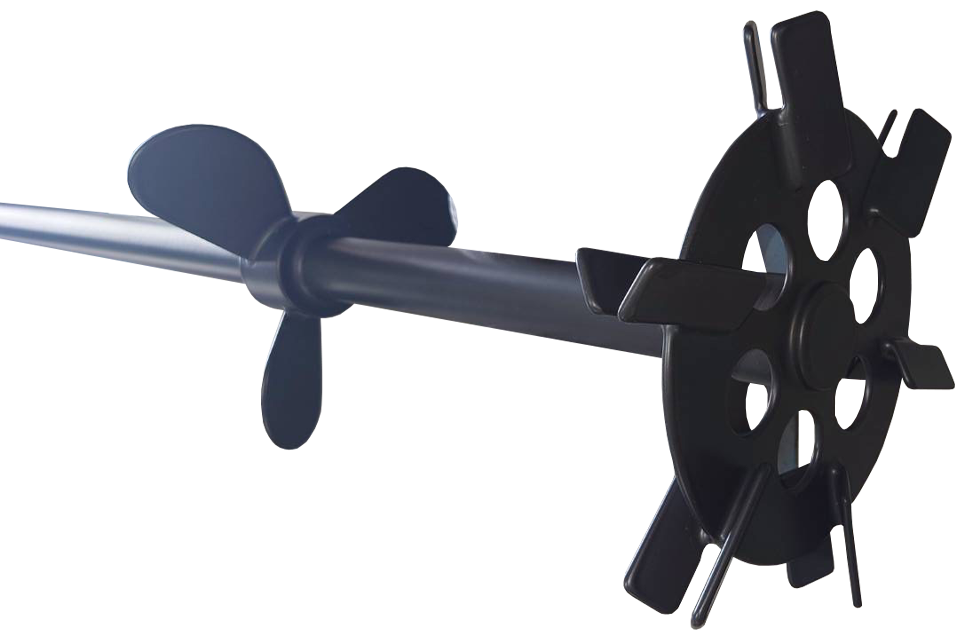

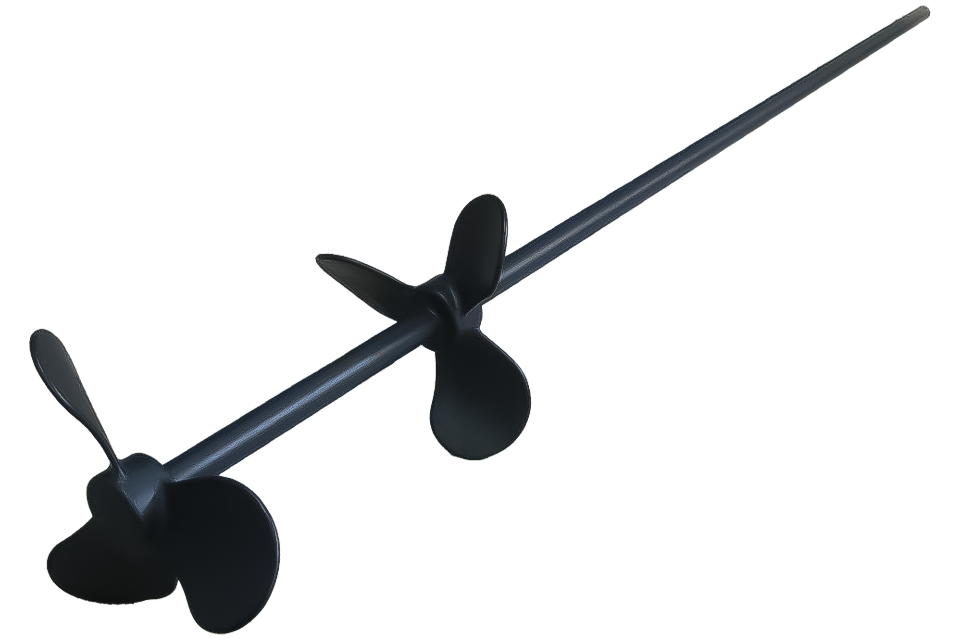

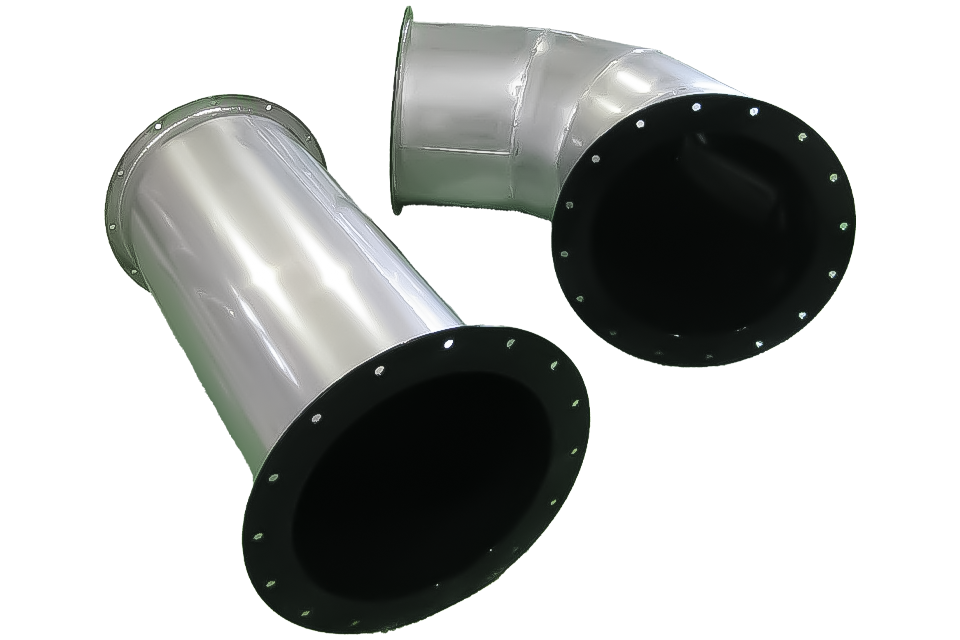

ライニング加工一覧

- 静電粉体塗装(厚膜焼付ライニング)

-

粉体塗装を繰り返します。

- シートライニング

-

PTFE又はPFAシートを使用して接着剤で貼り付けます。

- 回転成形ライニング

-

各種フッ素樹脂パウダーを投入して炉内で回転しながら焼き付けます。