電解砥粒研磨について

電解研磨でありながら、現場施工が可能

RY=0.1μm以下の面粗度での鏡面加工が可能です。

当社の「電解砥粒研磨」はステンレスの表面をナノレベルまで研磨し、鏡面性と耐蝕性の性能を同時に強化します。

ステンレス製の設備の腐食対策はできていますか?

ステンレスの腐食には、不動態被膜と密接な関係があります。この問題を解決する技術が「電解砥粒研磨」です。

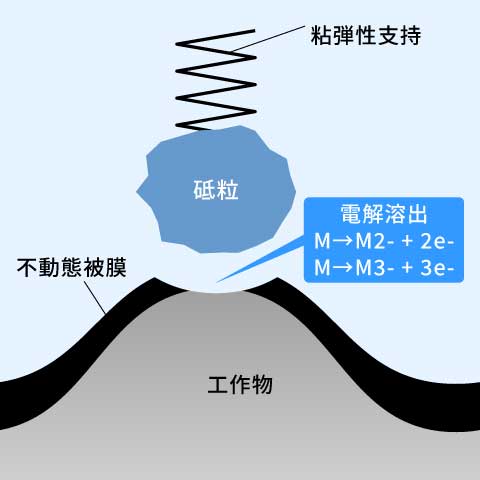

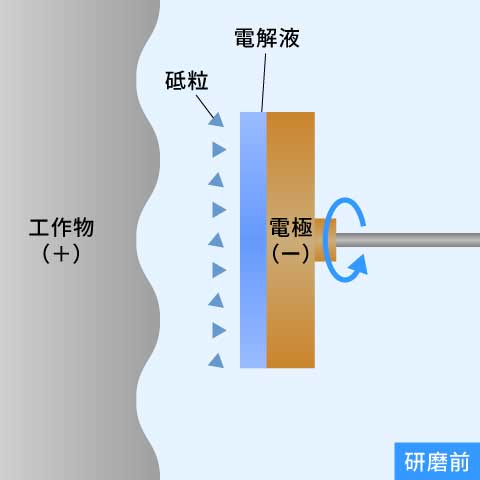

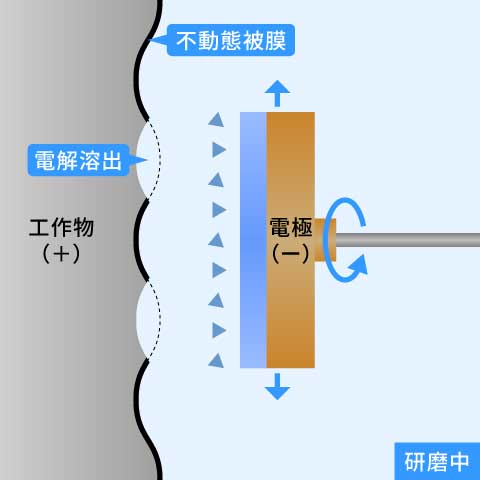

イオン単位の除去作用をもつ電解作用に、砥粒による微小切り込み作用を補助させたもので、ミクロ凸部の不動態被膜を砥粒により除去すると、 その部分に電解が集中して金属の溶出が盛んに起こり、表面粗さは急速に改善されます。

不動態被膜が形成された表面をさらに研磨していくことによって従来困難だったナノレベルまで鏡面研磨が可能です。

用途

電解砥粒研磨は、工場のステンレス設備に効果を発揮します!

- ドライフーズ加工等の真空チャンパー

- ホッパー、ブロアー、撹拌羽根、エチレンやゴム等の重合タンク

- 粉体搬送機器、ガラスアンプル、錠剤搬送機器

特徴

- 鏡面性と耐蝕性の両立

-

イオンによる電解作用と砥粒の採用でより高度な研磨性と耐蝕性を実現。

- 現地施工が可能

-

移動が不可能な大型設備や屋外構造物の現地での内部作業が可能。

- 部分的な加工が可能

-

タンクの内面、流体通過部、管などの設備の部分的な作業も可能。

- 幅広い研磨能力

-

サンダー掛けが必要なキズの多い表面を、鏡面まで仕上げることが可能。

- 環境に配慮した作業内容

-

施工時の排水が少なく(1タンクでバケツ数杯程度)、作業後の除去も容易にできる。また、専用の処理液は中性に近いため、基材や周辺環境を傷めない。

効果

- 設備に応じた計画的なメンテナンスを実現

-

現地施工や部分的な加工ができるため、設備規模や内容に応じた計画的な施工が可能。また予算的な対応も可能。

- 洗浄性の向上

-

高度な鏡面性が、汚れや異物の付着防止、細菌やアウトガスの残留防止に効果を発揮。

- 耐蝕性の向上

-

イオンの電解作用がFeを溶解し、クロムの多い耐蝕性に優れた表面を実現。

- 継続作業が可能

-

環境にも配慮した施工のため、大型設備の継続した作業や連続加工も可能。

仕組み

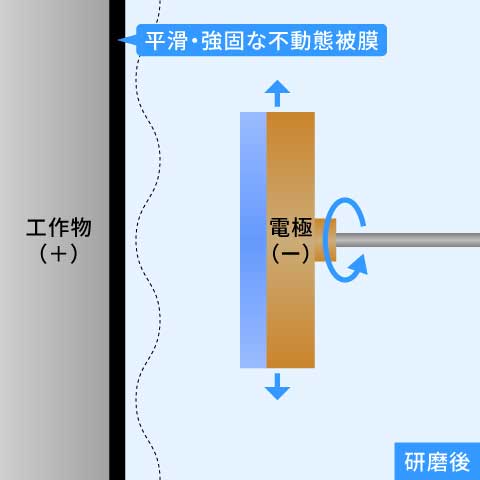

砥粒を混ぜた電解液を専用工具にて回転、溶解します。

凸部を除去しながら不動態被膜の形式・除去を進行させます。

砥粒のない状態で電解作用により厚膜強固な不導態被膜を形成します。

施工例

大型設備[現地施工]

- 施工日数

-

約10日間

- 施工人員

-

3名

- 施工ポイント

-

洗浄性、付着防止対策にて鏡面研磨

Ry:0.1µm

大型設備[現地施工]

- 施工日数

-

約5日間+3日間

- 施工人員

-

3名

- 施工ポイント

-

溶接の前後で研磨、真空到達スピード向上、アウトガス防止

小型設備[当社工場で施工]

- 施工日数

-

約3日間

- 施工人員

-

2名

- 施工ポイント

-

食品工場向け付着防止、洗浄、耐食性向上